射频等离子体在高速材料高纵横比的刻蚀工艺研究发表时间:2023-04-19 11:45 射频等离子体在高速材料高纵横比的刻蚀工艺研究 陈磊1, 吴静2, 李志强3, 贝亮4 (1,3,4珠海恒格微电子装备有限公司, 广东,珠海519070; 2电子科技大学,四川,成都610000)

摘要: 近年5G通迅、 AI人工智能、军工航天、可穿戴设备等电子应用领域的迅速发展,正驱动工业对复杂的高性能电路板的需求,高输入/输出(I/O)和快速要求高密度的相互连接,导致了高密度的多层板结构,从10层到64 层或更高层的高速材料电路板(PCB板)。这些高端板结构寻求高的纵横比和更小的孔径, 钻孔后去钻污的传统方法受到很大的限制,由于传统湿法工艺的限制,在PCB制造工艺中形成了新的困难。液体不能渗透到非标准多层板的微孔中, 传统的 desmear处理工艺具有其局限性。湿式化学法,如酸蚀,对刻蚀化学惰性的介电材料有困 难。利用等离子除胶可以达到常规清洗无法达到的效果,可应用在PCB制造过程中。 关键词:印制电路板,等离子去钻污,高速材料,高纵横比

Application of Plasma in High Speed and High Aspect Ratio Materials Chen Lei1, Wu Jing2,, Li Zhiqiang3, Bei Liang4 (1,2,3Zhuhai Henger Microelectronic Equipment Co., LTD, Guangdong, Zhuhai 519070; 4University of Electronic Science and Technology of China, Chengdu 610000) Abstract: The rapid development of electronic applications such as 5G communications, AI artificial intelligence, military aerospace, and wearable devices in recent years is driving the demand for complex high-performance circuit boards. High I/O and rapid requirements for high-density interconnection have led to high-density multilayer board structures, from 10 layers to 64 layers or higher, with high-speed materials PCB boards. The traditional methods of drilling and decontamination for these high-end plate structures seeking high aspect ratio and smaller aperture are minimal. However, due to the limitation of the traditional wet process, new difficulties are formed in the PCB manufacturing process. The traditional Desmear process has its limitations due to the inability of liquids to penetrate the micropores of non-standard multilayer plates. Other wet chemical methods, such as acid etching, are challenging to etch chemically inert dielectric materials. Plasma degluing can achieve an effect that cannot be achieved by conventional cleaning. This article will discuss the principle of plasma and other applications in PCB manufacturing. Keywords: Printed Circuit Board, Plasma Decontinuing, High-Speed Material, High Aspect Ratio Material

前言 针对高厚径比等离子应用,传统等离子参数除胶纵横比在15:1以下比较好处理,超过15:1TP值只能做到50%-60%,孔中的咬蚀便更加困难。通过测试,纵横比在20:1,生产真空度设定220-250mt已经无法解决孔中咬蚀问题,因此需要加大真空泵组,来提高抽速能力解决气体在真空电离后活性,使其穿透能力更好,彻底解决高纵横比孔口和孔中咬蚀一致性问题。随着终端客户要求越来越高,TP值要求≧80%(TP值暂时没有行业标准),正常参数达不到要求,通过以下测试来调整参数满足客户要求。按照国际无线电频谱的波段划分,在国际无线电频谱的波段划分中(见表1)射频(RF)从低频(LF)到超级高频。 在射频等离子体技术:射频频段与高频(HF)相对应(高频方电),一般指几兆赫兹到几十兆赫兹的范围,跨入了甚高频(VHF)波段。根据国际通讯协会的规定:13.56Mhz(及谐频27.12Mhz、 40.68Mhz)915Mhz(微波)、2450Mhz(微波)。 表1 国际无线电频谱的波段划分

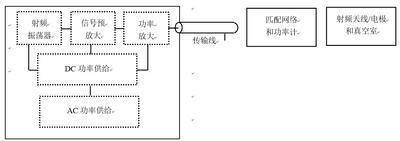

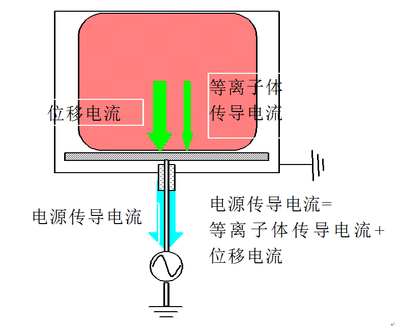

图1 射频等离子体源的构成图 射频电源由晶体振荡器:射频电源的频率由石英晶体控制。振荡功率很弱,其后连接一级或多级功率放大器。射频电源必须配有机械或电机自动控制的阻抗匹配网络。目前,实验室研究及商业机都采用了晶体振荡器。自由振荡器又被称为自激式振荡器。射频电源中振荡器的频率由组成L-C振荡回路的L和C两个参数决定。原理和制作都比较简单。由于电感L是振荡回路的组成部分,所以,等离子体阻抗的变化就表现为频率的变化。 射频等离子体的电子加热机制通常电子加热机制:(1)碰撞加热(2)非碰撞加热 1)冷电子、无碰撞 (a)直流均匀电场(无加速),(b)直流非均匀电场(鞘层中,保守力场);(c)交流均匀电场(间谐振荡);(d)非均匀电场(局部净能量交换为零)结论:没有碰撞,冷电子不能从电场中获得能量。冷电子通过碰撞获得能量。2)热电子、无碰撞(a)直流均匀电场(无加速),(b)直流非均匀电场(鞘层中,保守力场,无加速);c)交流均匀电场(非间谐振荡,运动速度与电场方向相位差随机,电子获得能量;(d)非均匀电场(净能量交换不为零)射频放电:电极的电压频率高,振荡周期可以和离子穿越等离子体鞘层所需的时间相比拟。该条件下,等离子体(鞘层)中的传导电流小于电源中传导电流。等离子体鞘层中位移电流占主导地位,射频输入功率完全受位移电流而不是实在传导电流的支配,因而物理过程就完全不同。 直流放电功率损耗方式:欧姆加热。射频放电功率损耗方式:随机加热。射频等离子体的特点:喷射速度低。炬横截面积大,对被加热物体的腐蚀低。无电极污染,可用于等离子体化工。便于固体颗粒处理 炬形状可变。 rf plasma jet运行特点:需要阻抗匹配 侧壁水冷、气冷(a)石墨棒上加高压;(b)钨丝上加高压;(c)高频特斯拉线圈。

图2 射频等离子体容性耦合产生装置

1. 高速材料高纵横比等离子的应用实验设计 1.1. 高纵横比测试方式及参数(第一组) 第三,测试参数如下:第一,板材选用松下M7 AR30:1一张,烤板1H(120℃)。第二,放置到腔体中间第8格,其他格放满假板,腔体暖机8小时以上,电极温度在80℃以上 (图3-1)。腔体真空漏率<20MT/MIN。第2格和第14格各放入四片测试片,监控咬蚀量和均匀性92.85%(表2-1)。生产参数设定(表2-2)。测试咬蚀要求1-6μmTP值要求≧50% ,实际为53.92%(表2-3),测试结果满足要求(图3-2)。

图3-1测试版放置在第八格 表2-1咬蚀均匀性测试(与测试板一起生产)

表2-2 M7板材的参数设定

表2-3测试结果数据

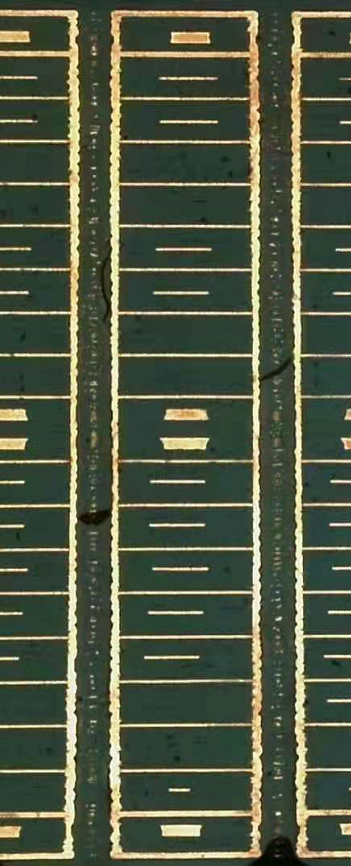

图3-2 等离子后沉镀铜切片图

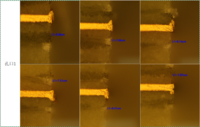

1.2. 高纵横比测试方式及参数(第二组) 第一,测试参数如下:材料选用松下M6 AR20:1一张,烤板1H(120°C)。放置到腔体中间第8格,其他格放满假板,腔体暖机8小时以上,电极温度在80 °C以上(图4-1)。腔体真空漏率<20MT/MIN。第2格和第1测试咬蚀要求5-13μm TP值要求≧80% TP值实际为88.02% (表3-3),测试结果满足要求。4格各放入四片测试片,监控咬蚀量和均匀性93.26%(表3-1)。咬蚀切片图(图4-2)。

图4-1 测试版放置在第八格 表3-1咬蚀均匀性测试(与测试板一起生产)

表3-2 M6板材参数设定

表3-3 生产参数设定

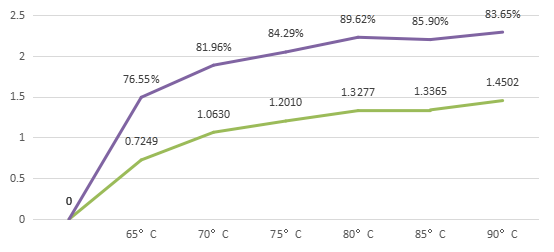

图4-2 咬蚀切片图 1.3. 讨论 测试结果可以展现AR比越高、孔径越小,孔中咬蚀越难。第一组测试:低真空、低功率、CF4比率8%测试,30:1的TP值可以达到50%以上,但此数据只能满足部分客户,需要再次调整参数测试。第二组测试:继续降低真空、高功率、CF4比例12%测试,20:1的TP值可以达到80%以上。低功率慢咬蚀已经满足不了高AR比板气体对孔的穿透力,只能加大功率,再次降低真空度,使腔体离子活性提高,以便提高孔内TP值。 2. 工艺参数控制 在具体操作过程中,有五个因素影响着等离子的处理效果。它们分别是:温度、功率、时间、气体比例以及真空度。下面会对这五个方面的参数进行介绍。 2.1. 温度对工艺影响 温度是咬蚀量大小的关键,温度越高咬蚀量就越大(表4-1、图5-1) ,升温的目的是蒸发板内水份,到了一定温度水份蒸发完后,咬蚀更稳定(80°C -105 °C 区间)。多层软板与软硬结合板有无胶区,因此不能高温生产,只能使用常温(常冷杜绝无胶区板不起泡)。总结:温度的设定:一是持继上升咬蚀,二是常冷的状况咬蚀。

表4-1 温度和咬蚀量关系表

图5-1 不同温度咬蚀量、均匀性测试

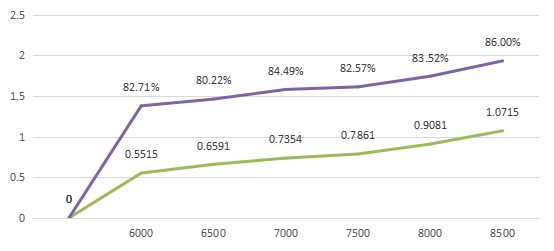

2.2. 功率 功率设定与板材类型相关,RF电源功率高低直接决定咬蚀量大小( 表4-2、图5-2)。以下是各种不同类型板的功率参数。硬板:升温段8.5KW,咬蚀段6.5-7.5KW,清洗段6KW。软板及多层软板: 升温段8KW,咬蚀段6-7.5KW,清洗段6KW。软硬结合板:升温段8KW,咬蚀段6-7.5KW,清洗段6KW。 表4-2 功率和咬蚀量关系表

图5-2 不同功率咬蚀量、均匀性测试

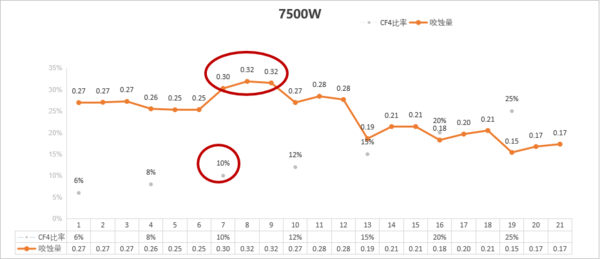

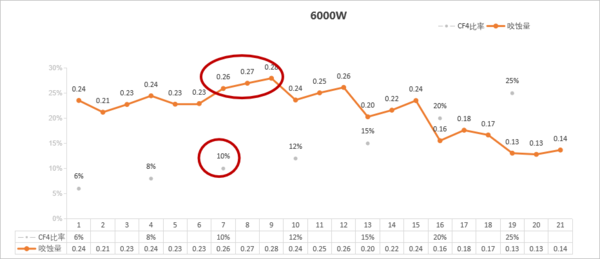

2.3. 时间 为了减少时间和增强产量,处理时间必须与输入功率、压力、温度、气体类型综合考虑,提高输入功率和温度将减少处理时间。 2.4. 气体比例 CF4在咬蚀段主要表现为蚀刻作用,与O2&N2催化气体一起反应后产生能吸取高分子碳链中的H原子,为等离子态的蚀刻提供基础,CF4的不同使用比例对咬蚀影响如附图(图5-3、图5-4),从数据上可以看出,咬蚀量在10%达到最大,但均匀性最好未必是最好,还需要进一步做反复性测试。

图5-3 四氟化碳CF4不同比例的影响1

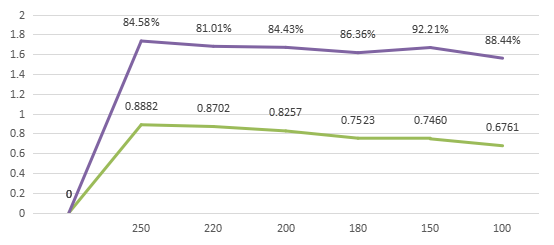

图5-4 四氟化碳CF4不同比例的影响2 1.1. 真空度 真空度只针对高AR比的板来调到低真空来生产,正常参数均为200-250MT,真空度越低咬蚀量也会逐渐减少(表4-3、图5-5)。 表4-3真空度和咬蚀量关系表

图5-5 不同真空度咬蚀量、均匀性测试

3. 结论 高AR比的PCB产品,正常等离子参数已经无法满足客户需求,需要更优化的参数匹配。温度、功率、时间、气体比率、真空度五大要素通过一系列测试可以判定:温度、功率、时间的设定是最关键的,非特殊要求,气体比率和真空度是固定不变。不同温度测试均匀性变化,从65-90度,只有65度的均匀性达不到80%,其他都为80%以上,同时温度越高均匀性越好,咬蚀量越大。不同功率测试均匀性变化,在合适的温度以及6KW-8.5KW范围内,功率大小对均匀性影响比较小,但对咬蚀量有明显增强。时间长短是直接影响咬蚀量大小和生产效率。气体比率不同测试,从曲线图可以看到10%的CF4咬蚀量是最大的,但未必均均性是最好的,所以在高AR比板生产时需要做出微调,真空度越低咬蚀量也是逐步降低,但可以提高孔内的TP值。

第一作者简介:陈磊,珠海恒格微电子装备有限公司副总经理,从事印制电路板等相关等离子设备的研发应用 第二作者简介:吴静,电子科技大学副教授,从事高温等离子体诊断和仿真工作。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||